開発事例概要

| 分野 | 産業機器 |

|---|---|

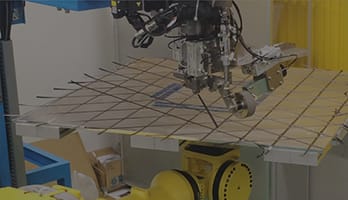

| 製品 | 液晶ガラス基板搬送用ロボットアーム |

| お客様のご要望 | 液晶ガラス基板搬送用ロボットアームを大型化したい |

| 研究開発のポイント | 変形抑制、コストダウン →高剛性要求を満⾜しつつ、コストバランスの取れた炭素繊維基材の組み合わせ |

| 開発成果 | たわみ要求とコスト要求を満たすバランスの取れた構造部材を実現 |

お客様のご要望

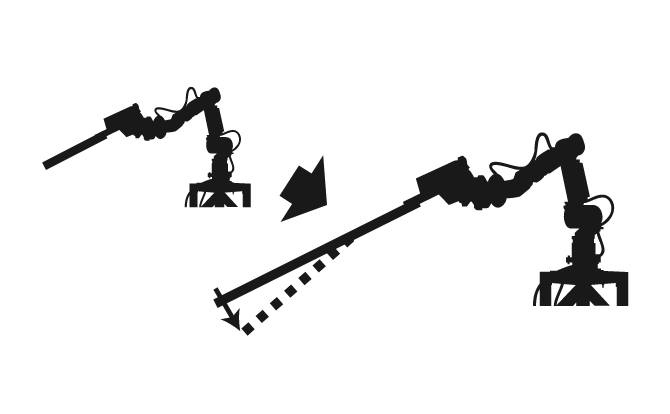

液晶テレビの大型化に伴って、大型化した液晶ガラス基板の搬送装置もその対応を迫られました。しかし、長さ2mものガラス基板は重く、従来の金属製ロボットアームでは、アーム自⾝の自重たわみとあいまった変形量が大きく、基盤が⼊っているラックのスリットを通り抜けられない問題が有りました。

荷重と自重による変形量が小さく、かつ、産業機器として見合うコストのロボットアームが求められました。

問題解決のポイント

高剛性要求を満⾜しつつ、コストバランスの取れた炭素繊維基材の組み合わせ

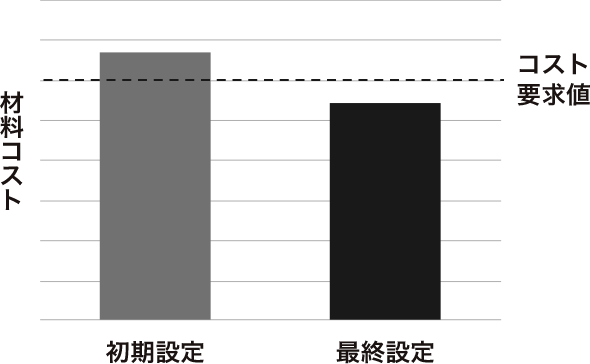

高弾性炭素繊維を使用すれば、性能に対する要求は容易に満たすことができましたが、材料のコストが合わないという課題に直面しました。

曲げ剛性に影響しない部分を汎用炭素繊維に置き換えました。

開発成果

たわみ要求とコスト要求を満たすバランスの取れた構造部材を実現しました。

スーパーレジンでは、材料選択や配合設計により、軽量化、高剛性要求を満⾜しつつ、コストバランスの取れた産業機械構造CFRP部材を開発、製造しております。また、優れたCFRPの機械加工技術により、面加工や複雑構造の精密加工も社内で実現できます。

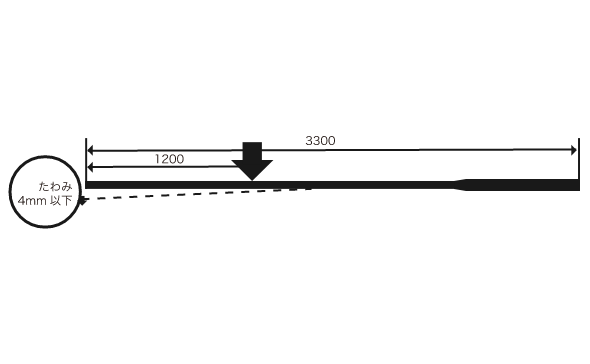

要求仕様

たわみ要求:先端から1200mmのところに1.2kgの荷重をかけ、4mm以下のたわみであること

要求配向設計(初期)

- 先端部:汎用繊維:高弾性繊維=2:1

- 根元部:汎用繊維:高弾性繊維=3:1

→ たわみ要求はクリアできたがコスト要求に合わない

配向設計(最終)

- 先端部:汎用繊維:高弾性繊維=4:1

- 根元部:汎用繊維:高弾性繊維=5:1

開発に関するご相談

研究開発やFRP(CFRP/GFRP)試作に関するご相談を承っております。